匣缽成型液壓機是針對匣缽成型的一種設備,模壓一次成型。該設備屬于粉末成型液壓機比較典型的應用案例。

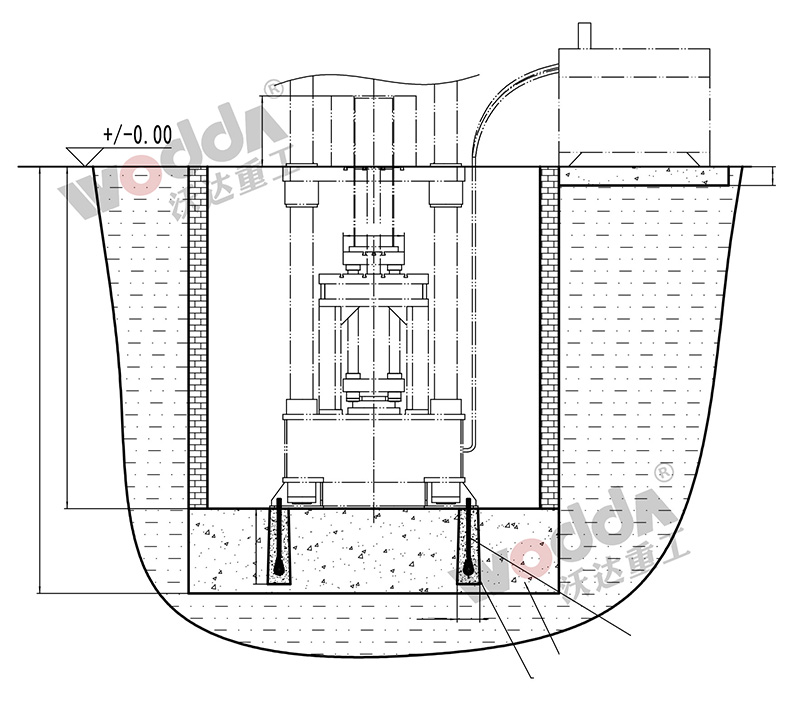

800噸匣缽成型液壓機采用四梁四柱式設計結構,主要有主機、液壓系統、動力🎯系統組成。主機部分采取下沉式安裝方式,機身側㊙️面配有安👨❤️👨全爬梯,方🥰便維修;主油缸和邊缸都置于上梁,邊缸與浮動梁相連,浮動梁♋配有模具模腔,可以實現壓制和脫模工藝動作。石墨匣缽模具🐕可以根據客戶的要求配置,包括上模㊙️、模腔、下模和布料箱,布料箱置于機身後方,可以實現自動布料。

800噸匣缽成型液壓機結構與性能:

1、800噸匣缽成型液壓機液壓油箱配有油溫自動加熱,冷🌈卻系統和淨油器裝置,采用多重連續過濾,從而保證✏️液壓👨❤️👨油的使用條件;

2、上梁:上梁又叫做油缸座,中間為空心,用于固定油缸,其質💚量♊要求非常高;

4、采用雙向壓制匣缽液壓機采用四梁四立柱結構,模框固定🤩在中間固定梁上。上下壓頭分别固定在上、下活動梁上。通過由固定在上、下固定梁内的主油缸驅動,上、下活動梁對磚坯進行雙向加壓。确保磚坯密實度高。由于上、下沖頭是固定在上、下活動梁上,而上、下活動梁是經精密加工的,四立柱導杆滑動運行,從🐉根本上解決了沖📐頭撞幫的可能性,不但運行速度高,且主油缸⛱️密封磨損小。不易損壞和洩漏。故障率低;

5、800噸匣缽成型液壓機液壓系統為雙泵雙回路,采用✊專🌈業的組合閥塊 ,實現填料,排氣,加壓及脫模的工作循環。

6、限位裝置:位于200噸四柱萬能液壓機本體左側,行程開關👅控制上下限位,調整上下限開關,調整滑塊上下位置

7、橫梁、工作台、滑塊等大型件為優質鑄鋼件,采用計算機優化設♻️計,強度、剛度、抗變形結構等符合标準要求,且安全系數高;

6、800噸匣缽成型液壓機采用四梁四柱結構,橫梁和立柱✉️通過🙇🏻緊固螺母固定,調整螺母可調整主機精度,優良的強💃度,剛度和精度保持性;

7、立柱:為45#鍛鋼,經過調質,表面鍍硬鉻,耐磨性提高,硬度高;

8、工作台面:又叫做模具體,鑄鋼件結構,用于固定模具;

9、液壓缸:一台設備根據生産工藝和用戶要求,包括🛀主油缸、布料缸、推塊缸或快速缸等,密封性好,耐磨性強,為鍛鋼45号材料的缸體,鍛造3級經超聲波探傷合格的🤞鍛造、淬火和回火硬度合格;

10、800噸匣缽成型液壓機滑塊:滑塊下平面有T形槽,用于安裝模具,非常方便;螺母材料為45鍛鋼,與柱上的螺💰紋相匹配,鎖緊🈚機身。

匣缽的制備方法及步驟:

1)準備耐火匣缽原料,該用于生産陶瓷的匣缽的原料組🔴成為:鎂質泥13份,黑滑石12份,耐火泥35份,老砂12份,球石6份,鋁粉6份,鋁礬土7份,精洗泥19份,莫來石160份,堇青石粉35份,凹凸棒土12份,煅燒高嶺土12份,透輝石12份,電熔鎂砂8份,赤泥3份,納米氫氧化鋁溶🐅膠3份,矽微粉3份,增強纖維3份。

2)将各原料混合後進行濕法球磨,球磨後形成粉料過🔞65目篩備用。

3)壓坯成型,将球磨後粉料經造粒、500噸匣缽成型液壓機壓坯成型,在60Mpa壓力下壓制成型,保溫2.5小時,脫模,得到匣缽坯體。

4)将坯體在600℃下預燒,随後進行水淬,将坯體快速放入水🏒中,時🏃🏻♂️間為🐆25s,随後将水淬後的坯體放入55℃的油中,油冷25s。

5)将處理後的坯體在自然條件下幹燥16h,放入窯爐内進行燒成,燒成溫度為1220℃,燒成時間為12小時。

6)對燒成後的耐火匣缽進行後處理,在側面切割若幹條🐅膨脹縫,在膨脹縫處塞入陶瓷棉,即可獲得耐火匣缽。

匣缽成型液壓機實現了"壓制效率高、布料均勻精準、磚坯體密✂️度高、質量穩定性好"的安全、環保、節能生産價值、性價比高🔅,雙向加壓、靜壓成型等技術更好的滿🌍足耐火材料匣缽制品的成型⛱️工藝。山東长春昌兴传感器制造有限责任公司(H5网站)會根據客戶需求設計定做不同🌍噸位的匣缽成型液㊙️壓機、耐火材料制品成型液壓機等,采🥵購了解更多🧡咨詢或來廠實地考察。